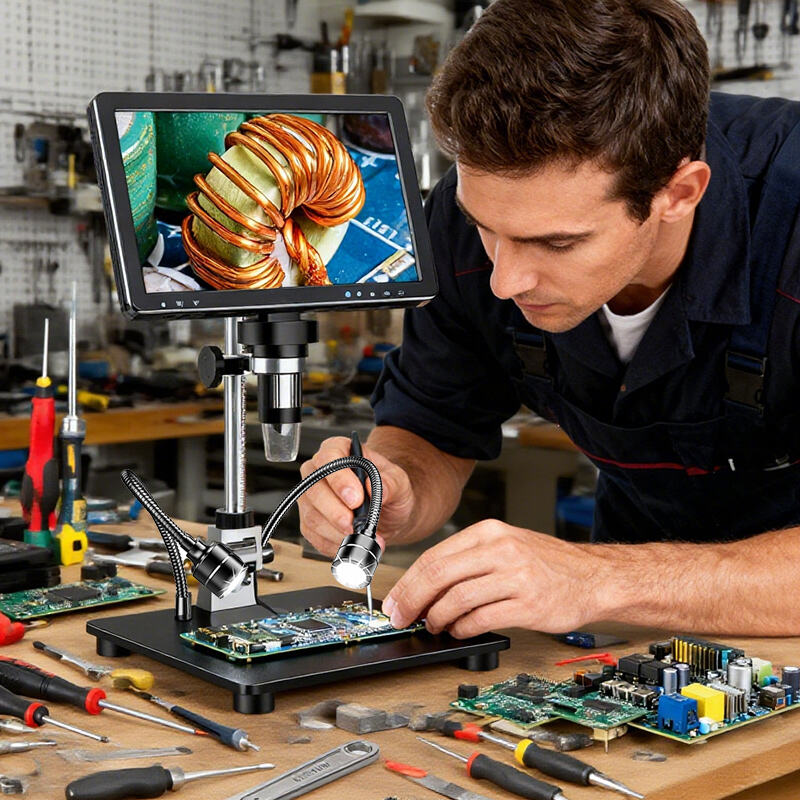

Die Umstellung von PCBs macht eine Revolution: Digitale Mikroskope verbessern die Genauigkeit und reduzieren die Müdigkeit von Elektronikreparaturtechnikern

Die Miniaturisierung der Elektronik hat die Montage und Nachbearbeitung von Leiterplatten (PCB) zu einem unglaublichen Aufwand gemacht. Techniker müssen Komponenten, die kleiner als ein Reiskorn sind, wie 0201-Verpackungen und Mikro-BGAs löten und untersuchen. Augenmüdigkeit, Nackenmüdigkeit und menschliche Fehler sind große Herausforderungen, die zu kostspieligem Schrott führen können.

Ein auf Prototypenbau und die Produktion mit hohem Mischungsvolumen spezialisierter Dienst für die Herstellung von Elektronik (EMS) erlebte hohe Schrottraten bei teuren Mehrschichtplatten. Techniker verließen sich für die Nachbearbeitung auf traditionelle Mikroskope, die ein begrenztes Sichtfeld, eine feste Arbeitsdistanz und keine Möglichkeit zur Dokumentation von Befunden boten. Dies führte zu Inkonsistenzen bei der Inspektion und wiederholten Belastungsverletzungen, die sowohl die Qualität als auch das Wohlbefinden der Mitarbeiter beeinträchtigten.

Die Anlage hat zehn ihrer Nachbearbeitungsstationen mit dem ProSeries Trinocular Digital Microscope ausgerüstet. Diese Lösung bot transformierende Vorteile:

Ergonomische HD-Anzeige: Das Mikroskop liefert ein Echtzeitbild in hoher Auflösung auf einen großen 24-Zoll-Monitor. Techniker können nun in einer bequemen, aufrechten Haltung arbeiten, was die Nacken- und Augenbelastung verringert und den Fokus bei längeren Schichten dramatisch verbessert.

Erweiterte Schärfe und Zoom: Der große Zoombereich und die überlegene Schärfe lieferten eine klare Sicht auf die Lötverbindungen unter Komponenten wie BGA, wodurch es einfach wurde, Brücken, kalte Verbindungen oder Grabstoffe ohne ständiges Neufokussieren zu identifizieren.

Dokumentation und Zusammenarbeit: Der dreieckige Anschluss ermöglichte die Verbindung einer hochauflösenden Kamera, um Bilder und Videos von Defekten für Qualitätsberichte, Kundenkommunikation und Techniker-Ausbildung aufzunehmen. Dies schuf eine wertvolle Wissensbasis und gewährleistete die Konsistenz der Schichten.

Die Ausschussrate bei nachgearbeiteten Baugruppen sank innerhalb von drei Monaten um über 65 %. Die Produktivität der Techniker stieg, da sie schneller und präziser arbeiten konnten. Darüber hinaus wurden Berichte über arbeitsbedingte Beschwerden vollständig eingestellt. Die Möglichkeit, Bilder aufzunehmen und auszutauschen, verbesserte die Schulung neuer Mitarbeiter und lieferte klare Nachweise für Kundenbesprechungen, wodurch der Ruf des Unternehmens für sorgfältige Qualität gesteigert wurde. Die digitalen Mikroskope wurden zu einem entscheidenden Werkzeug, um in der hochpräzisen Elektronikfertigung eine Wettbewerbsvorteil zu bewahren.