Revolución en el reelaboramiento de PCB: los microscopios digitales mejoran la precisión y reducen la fatiga de los técnicos de reparación electrónica

La miniaturización de la electrónica ha hecho que el montaje y el reelaboramiento de placas de circuito impreso (PCB) sean increíblemente exigentes. Se requiere que los técnicos solden e inspeccionen componentes más pequeños que un grano de arroz, como los paquetes 0201 y los micro-BGAs. La fatiga ocular, la fatiga del cuello y el error humano son importantes desafíos que pueden llevar a la costosa desecha de tablones.

Un servicio de fabricación de electrónica por contrato (EMS) especializado en prototipos y producción de alta mezcla y bajo volumen estaba experimentando altas tasas de desecho en costosas placas multicapa. Los técnicos se basaron en los microscopios tradicionales de banco para el reelaboramiento, que ofrecían un campo de visión limitado, una distancia de trabajo fija y ninguna capacidad para documentar los hallazgos. Esto ha dado lugar a inconsistencias en las inspecciones y a lesiones por esfuerzo repetitivo, lo que afecta tanto a la calidad como al bienestar de los empleados.

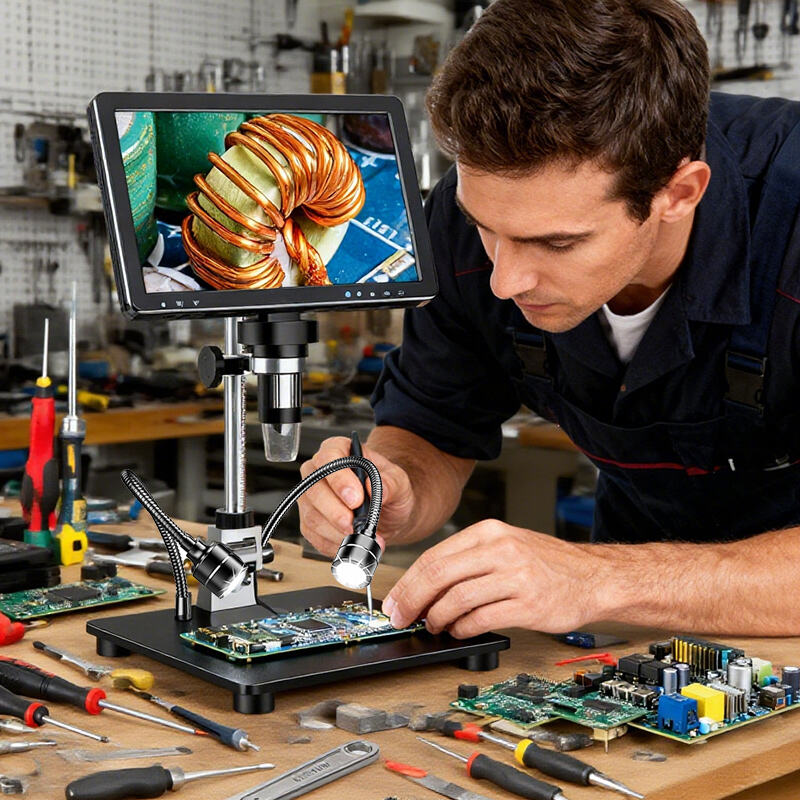

La instalación mejoró diez de sus estaciones de reelaboración con el microscopio digital trinocular ProSeries. Esta solución ofreció beneficios transformadores:

Pantalla ergonómica HD: El microscopio transmite una imagen en tiempo real de alta definición a un monitor grande de 24 pulgadas. Los técnicos ahora pueden trabajar en una postura cómoda y erguida, eliminando el esfuerzo del cuello y los ojos y mejorando drásticamente el enfoque durante turnos prolongados.

Profundidad de campo y zoom mejorada: El gran rango de zoom y la profundidad de campo superior proporcionaron una visión nítida y clara de las juntas de soldadura bajo componentes como BGA, lo que facilita la identificación de puentes, juntas frías o tomografías sin reorientar constantemente.

Documentación y colaboración: El puerto trincular permitió la conexión de una cámara de alta resolución para capturar imágenes y video de defectos para informes de calidad, comunicación con el cliente y capacitación de técnicos. Esto creó una valiosa base de conocimientos y garantizó la coherencia entre turnos.

La tasa de chatarra de los tableros reelaborados se redujo en más del 65% en tres meses. La productividad de los técnicos aumentó a medida que podían trabajar más rápido y con mayor precisión. Además, los informes de molestias relacionadas con el trabajo cesaron por completo. La capacidad de capturar y compartir imágenes mejoró la formación de los nuevos empleados y proporcionó pruebas claras para las revisiones de los clientes, mejorando la reputación de la empresa por su calidad meticulosa. Los microscopios digitales se convirtieron en una herramienta crítica para mantener una ventaja competitiva en la fabricación de electrónica de alta precisión.